Uncategorised

Uncategorised

Danone setzt bei Modernisierung eines Produktionswerkes auf Digitalisierungslösungen von ifm

Das Unternehmen Danone ist einer der weltweit führenden Anbieter von Molkereiprodukten. Die stetig wachsende Nachfrage der Verbraucher nach Getränken auf pflanzlicher Basis, die Danone ebenfalls auf dem globalen Markt anbietet, veranlasste das Unternehmen dazu, eines der grössten Werke in Frankreich von der Molkereiproduktion auf die Herstellung von Hafer-Drinks umzurüsten.

Digitalisierung eines neuen Haferdrink-Werks. (Foto: Danone)

Thierry Pasquet ist Direktor des Danone-Werks in Villecomtal-sur-Arros und nennt die Gründe für die Umstellung des Werks: «80 Prozent unserer Kunden sagen, dass sie ihre Ernährung von tierischen auf pflanzliche Proteine umstellen möchten. Dem möchten wir mit einer höheren Kapazität zur Produktion von Haferdrinks natürlich Rechnung tragen. Zudem trägt die Entscheidung auch zu den globalen Unternehmenszielen von Danone bei, den CO2-Ausstoss und den Wasserbedarf um 80 Prozent zu senken.» Rund 50 Millionen Euro investierte das Unternehmen in das Werk im Südwesten Frankreichs. «Bei der Modernisierung der Produktionsanlagen haben wir uns für die besten auf dem Markt verfügbaren Technologien entschieden, um sicherzustellen, dass diese Investition und damit auch das Werk selbst über die nächsten Jahrzehnte hinweg Bestand hat», so Pasquet.

Mit ifm die Zukunft digitalisieren

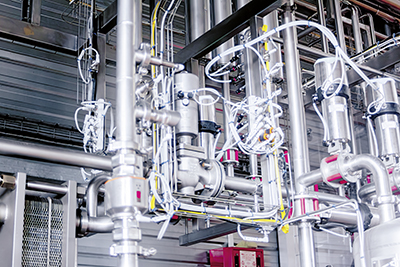

Von Lagertanks über Rohrleitungen, Ventilinseln und CIP-Anlagen: Alles wurde von Milch auf Hafer umgestellt – und das binnen zwölf Monaten. «In dieser Zeit mussten alle alten Anlagen demontiert werden, um sie an anderen Standorten wieder aufzubauen», so Sébastien Peres, der für die Automatisierung im Werk zuständig ist. «Gleichzeitig wurden Schritt für Schritt die neuen Anlagenteile für die Hafer-Drink-Produktion samt Automatisierungstechnik neu aufgebaut.» Dass die Wahl bei der Modernisierung des Werkes auf ifm als Automatisierungspartner fiel, ist kein Zufall. Seit etwa zwanzig Jahren arbeitet Danone in Villecomtal-sur-Arros bereits mit ifm zusammen. «So war es fast schon logisch, dass wir auch bei diesem Projekt wieder zusammenarbeiten.»

Zahlreiche Tanks und Rohrleitungen mussten im Zuge der Modernisierung mit Sensorik ausgestattet werden. (Alt: Edelstahl-Tanks in einer Werkshalle)

Die Informationen aus zahlreichen Messstellen und Ventilsteuerungsköpfen entlang der Rohrleitungen werden mittels AS-i und IO-Link an die IT-Ebene weitergeleitet. (Alt: Rohrleitungen aus Edelstahl mit Automatisierungstechnik)

Bei der Digitalisierung setzte das Team von Peres, das vom Integrator Boccard unterstützt wurde, auf gleich zwei Automatisierungstechnologien: AS-Interface (kurz: AS-i) und IO-Link. «Im Vergleich zu einem klassisch verdrahteten System profitieren wir mit AS-i und IO-Link von einer einfachen Verkabelung. Wir können mit AS-i das Kabel über grosse Distanzen verlegen und Sensoren flexibel überall dort anbinden, wo wir sie benötigen», so Peres. Darüber hinaus nutzt Danone AS-i Safety für das gesamte Management der sicherheitsgerichteten Sensorik, die etwa überwacht, ob Mannlöcher oder andere Prozesszugänge korrekt verschlossen sind.

Mannlöcher werden mit RFID-codierten Safety-Sensoren gesichert. (Alt: Safety-Sensor an einem Mannloch eines Lebensmitteltanks)

Induktive Sicherheitssensoren stellen sicher, dass kleinere Öffnungen korrekt verschlossen sind. (Alt: Induktiver Safety-Sensor an einer Edelstahlklappe)

Das markante gelbe AS-i Flachkabel zieht sich durch die gesamte Prozesskette. Hierüber werden auch die Informationen der Sorio-Ventilsteuerköpfe von Definox nahtlos übertragen. (Alt: AS-i Kabel an einer Ventilinsel)

AS-i – digitale Datenübertragung auf der Langstrecke

Charakteristisch für AS-i ist das gelbe, zweiadrige Flachkabel, das über Distanzen von bis zu 1000 Metern und sowohl in Linien- als auch in Sterntopologie verlegt werden kann. Durch Hinzunahme von Lichtwellenleitern lassen sich auch Entfernungen von bis zu 3.000 Metern überwinden. Sensoren und Aktuatoren können mit AS-i Modulen einfach per Durchdringungstechnik an beliebiger Stelle an das Flachkabel angebunden werden. Optional lassen sich Aktuatoren mit höherem Strombedarf über eine zusätzliche 24-Volt-Flachkabelleitung, die parallel zum Datenkabel und ebenfalls durch die Module verläuft, mit zusätzlicher Energie versorgen. Einen weiteren Gewinn erfährt die AS-i Technologie dank der Anbindungsmöglichkeit von IO-Link. Spezielle feldtaugliche IO-Link-Master bündeln die digitalen Signale der IO-Link-Sensoren und leiten diese an die AS-i Ebene weiter.

AS-i trifft IO-Link: Beide digitalen Kommunikationstechnologien lassen sich ideal miteinander vernetzen, sodass sich die Vorzüge auch kombiniert nutzen lassen. Hier werden unter anderem Durchfluss, Druck und Temperatur via IO-Link an AS-i übermittelt. (Alt: AS-i Kabel und IO-Link-Master an Rohrleitungen mit Sensoren und Ventilsteuerköpfen)

IO-Link – mehr Transparenz und mehr Daten pro Messpunkt

«Die IO-Link-Technologie war neu für uns. Aber wir sind den Schritt hin zur digitalen Datenübertragung gerne gegangen, um zukunftsfähig zu sein und die Anlage so effizient wie möglich zu betreiben», so Peres. «Die IO-Link-Sensoren bieten uns viel mehr Diagnosemöglichkeiten als herkömmliche Automatisierungssysteme, das schafft eine hohe Prozesstransparenz. Zudem profitieren wir auch hier von der einfachen Verkabelung mit standardisierten M12-Steckern.» Viele IO-Link-Sensoren übermitteln neben dem eigentlichen Messwert zusätzliche Daten und Informationen. Ein Drucksensor kann beispielsweise zusätzlich die Temperatur an der Messstelle erfassen. Durchflusssensoren übermitteln die aktuelle Durchflussmenge, den Druck, die Temperatur des Mediums und den Gesamtdurchfluss als digitale Messwerte per IO-Link. Eine weitere hilfreiche Eigenschaft von IO-Link ist die Option, die Parameter eines Sensors auf dem IO-Link-Master zu speichern, an dem der Sensor angeschlossen ist. «Dies macht es uns sehr einfach, im Falle eines Defektes den Sensor auszutauschen. Dank der automatischen Übertragung der hinterlegten Einstellparameter auf den neuen Sensor kann ein Sensortausch, sofern erforderlich, auch von fachfremden Kolleginnen und Kollegen durchgeführt werden.» Eine Entlastung für Fachkräfte also, die sich dank des einfachen Austauschverfahrens vermehrt um ihre Kernaufgaben kümmern können.

Der Leitfähigkeitssensor LDL200 sichert den korrekten und effizienten Ablauf des CIP-Prozesses. (Alt: LDL200 an einer CIP-Anlage)

Was die primäre Auswahl der benötigten Sensoren betrifft, haben sich die Verantwortlichen von Danone ebenfalls externe Expertise mit ins Boot geholt: «Gemeinsam mit unserem Integrator Boccard und ifm als Automatisierungsspezialist haben wir Standards für alle erforderlichen Sensoren für die Erfassung von Druck, Temperatur, Durchfluss und Leitfähigkeit», so Peres. «Dabei konnten wir durch die enge Zusammenarbeit mit ifm und das umfassende Angebot an Produktvarianten sicherstellen, dass wir immer die exakt passende Sensorvariante einsetzen.» Dank der seit vielen Jahren bestehenden engen Zusammenarbeit zwischen Definox und ifm ist zudem die nahtlose Integration der Sorio-Ventilköpfe von Definox via AS-i und IO-Link sichergestellt, die in der modernisierten Anlage ebenfalls zum Einsatz kommen.

Digitalisierung und Umstellung auf Haferprodukte erfolgreich abgeschlossen

Mittlerweile ist die Produktion der Getränke auf Haferbasis angelaufen. Sämtliche Informationen können an zentraler Stelle in Echtzeit überwacht werden. «Dank der Digitalisierung sind wir über sämtliche Prozesse und Kennwerte informiert. So können wir auf Abweichungen schnell reagieren», so Peres. «Dies hilft uns, effizient, sicher und damit in der erforderlichen hohen Qualität zu produzieren. Insgesamt sind wir sehr zufrieden mit der Umsetzung des Digitalisierungsprojektes. Die gute Zusammenarbeit hat all unsere Erwartungen und Anforderungen für ein Projekt dieser Grössenordnung erfüllt.»

Schnittstelle zwischen OT und IT. Im Schaltschrank sind AS-i Stromversorgung, sichere AS-i Ausgangsmodule und AS-i Ethernet/IP-Gateways verbaut. (Alt: Schaltschrank mit diversen AS-i Modulen)

Zentrale Prozessüberwachung: Dank digitaler Kommunikation via AS-i und IO-Link kann der gesamte Prozess zentral im Blick behalten werden. (Alt: Sechs Monitore, auf denen Produktionsprozesse angezeigt werden.)

Fazit

Als langjähriger Automatisierungspartner des Werkes in Villecomtal-sur-Arros konnte ifm Danone mit seiner Expertise in der Lebensmittelproduktion auch bei der Modernisierung und Umstellung von der Molkerei-Produktion auf die Erzeugung von Hafer-Drinks unterstützen. Die im Slogan «ifm – close to you» betonte Nähe zum Kunden spiegelt sich auch in diesem Projekt wider.

ifm electronic ag

Altgraben 27

4624 Härkingen

Telefon 062 388 80 30

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Gute Qualität zum fairen Preis

Seit unserer Gründung im Jahr 1998 verstehen wir die speziellen Bedürfnisse des Schweizer Marktes und bieten massgeschneiderte Lösungen für jede Verpackungsanforderung. Unsere langjährige Erfahrung ermöglicht es uns, Projekte jeder Grösse effizient umzusetzen und unseren Kunden stets mit fundierter Beratung zur Seite zu stehen.

Nachhaltigkeit, Qualität und Kundenzufriedenheit

Wir setzen auf Ressourcenschonung und bieten innovative Produkte zu einem fairen Preis-Leistungs-Verhältnis. Ehrliche und partnerschaftliche Beratung ist für uns selbstverständlich.

Unser Angebot für Sie: Verpackungen aller Art, Hygiene- und Büromaterialien

Ein Grossteil unseres Sortiments ist in unserem Webshop verfügbar. Besuchen Sie uns auf unserer Website oder nutzen Sie den QR-Code.

Logistik-Gesamtlösungen

Neben unseren herausragenden Verpackungslösungen bietet die FRIMA-PAC AG auch umfassende Logistik-Komplettlösungen an. Unser Angebot erstreckt sich von Gabelstaplern über Deichselstapler bis hin zu individuell und kundenspezifisch konfigurierten Packstationen, die auf die jeweiligen besonderen Bedürfnisse Ihrer Logistik zugeschnitten sind. Wir kennen uns mit Logistikprozessen aus und sind in der Lage, Ihnen ungeahnte Möglichkeiten für Ihr spezifisches Projekt aufzuzeigen. Die Lösungen lassen sich selbstverständlich in bestehende Prozesse integrieren.

Umweltschutz im Fokus: Die kompromisslose Isolierverpackung

Entdecken Sie die nächste Generation der Kühl- und Tiefkühlverpackung: 100 % recycelbar und biologisch abbaubar. SUPASO, ein Start-up, das Altpapier in leistungsfähige Isolierverpackungen umwandelt. Unser gemeinsames Ziel ist es, Styropor und weniger umweltfreundliche Isoliersysteme zu ersetzen. Gemeinsam fördern wir ökologische Lösungen und setzen uns für einen schonenden Umgang mit natürlichen Ressourcen ein. Diese Partnerschaft stärkt unser Engagement für mehr Natur und regionale Wertschöpfungsketten.

Massgeschneiderte Verpackungen und Sonderanfertigungen sind unsere Leidenschaft

Wir entwickeln individuelle Verpackungslösungen, die exakt auf Ihre Bedürfnisse abgestimmt sind. Lassen Sie Ihrer Kreativität freien Lauf – wir setzen sie um.

Verpackung als Werbemittel?

Mit individuell bedruckten Klebebändern, Dokumententaschen und Kartonagen heben Sie sich von der Konkurrenz ab und schaffen Wiedererkennungswert. Wir bieten Gesamtlösungen für jedes Budget – sogar Umreifungsbänder können mit Ihrem Logo versehen werden. Unser Ziel: Rundum-Service im Verpackungsbereich, der zu Ihrem Erfolg beiträgt. Nachhaltigkeit ist für uns ein zentrales Thema – unser Sortiment erfüllt die neuesten Standards, die in vielen Ländern bereits Pflicht sind.

Ernst Breu, Geschäftsführer

FRIMA-PAC AG

Buchmattstrasse 19

3400 Burgdorf

Hotline 0800 408 111

Telefon 034 408 11 11

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

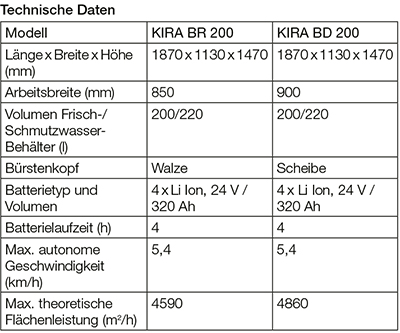

Neuer Scheuersaugroboter von Kärcher

Die Reinigung grosser Bodenflächen ist in der Logistik oder Industrie mit hohem Aufwand verbunden. Der neue Scheuersaugroboter KIRA B 200 von Kärcher schafft in Zeiten von Fachkräftemangel und Kostendruck eine Entlastung. Dank einer Dockingstation arbeitet er vollständig autonom. Durch das intuitive Bedienkonzept können Anwender neue Routen einfach anlegen, die zuverlässige Navigation mittels LiDAR-Sensorik und Kameras sorgt für eine zuverlässige Orientierung auch im laufenden Betrieb. Zudem ist der sicherheitszertifizierte Scheuersaugroboter auf die Anbindung an die Infrastruktur im Gebäude ausgelegt, was mit zunehmender Automatisierung immer wichtiger wird. Grosse Frisch- und Schmutzwassertanks (200 l) und eine Reinigungsbreite von bis zu 90 cm bringen hohe Produktivität.

Der neue Scheuersaugroboter KIRA B 200 von Kärcher ist darauf ausgelegt, grosse Bodenflächen autonom zu reinigen.

KIRA B 200 ist schnell einsatzbereit und reduziert sofort den Arbeitsaufwand im Alltag. Soll eine neue Route angelegt werden, setzt sich der Anwender auf die Maschine und fährt die Strecke ab. Einmal angelegte Routen können einzeln abgearbeitet oder zu einer sogenannten Routine kombiniert werden. Über die Kalenderfunktion lassen sich Reinigungseinsätze terminieren, sodass KIRA B 200 sie selbstständig und ohne menschliches Zutun erledigen kann.

An der Dockingstation erfolgen Laden, Entleerung, Tankspülung und Frischwasseraufnahme. Der Roboter überprüft dabei auch, ob für eine geplante Route noch ausreichend Akku und Frischwasser zur Verfügung stehen. Eine intelligente, geschwindigkeitsabhängige Reinigungsmitteldosierung sowie die langlebigen Lithium-Ionen-Akkus mit vier Stunden Laufzeit sorgen für nachhaltiges Arbeiten. Auf leeren, unverstellten Flächen – beispielsweise nachts in einer Logistikhalle – erreicht KIRA B 200 eine theoretische Flächenleistung von bis zu 4800 m2/h.

Werden Reinigungsarbeiten betriebsbegleitend durchgeführt, so sind in Industrie oder Logistik zahlreiche fahrerlose Transportsysteme sowie Mitarbeitende unterwegs. Umso wichtiger ist eine sichere, zertifizierte Navigation. Der neue Scheuersaugroboter nutzt dazu eine Kombination aus LiDAR-Sensoren und fünf Kameras, wobei die Bilder lediglich in Echtzeit verarbeitet und nicht gespeichert werden. Schutz vor Hackerangriffen sowie der Schutz personenbezogener Daten gemäss DSGVO sind ebenfalls Teil des Konzepts.

Je nach Gebäude und Anlage sind unterschiedliche Automatisierungsgrade anzutreffen. Für weniger automatisierte Umgebungen bietet der neue Scheuersaugroboter optional die digitale Schnittstelle IO Box, wodurch der Roboter mittels einfacher Steuerbefehle beispielsweise Rolltore öffnen und schliessen kann. In vollständig automatisierten Umgebungen kann er über den Kommunikationsstandard VDA 5050 an die Infrastruktur angebunden werden. So lassen sich zwischen fahrerlosen Transportsystemen und KIRA B 200 zum Beispiel Vorfahrten festlegen, um ein reibungsloses Arbeiten zu ermöglichen.

Für den Scheuersaugroboter sind passend zum jeweiligen Bodenbelag und Reinigungskonzept zwei verschiedene Bürstenköpfe verfügbar: Das Modell KIRA BR 200 mit Walzenbürsten und Seitenbesen erzielt auf rauen Oberflächen sehr gute Ergebnisse und kann auch Grobschmutz wie Holzspäne oder Papierschnipsel aufnehmen. Das Modell KIRA BD 200 ist mit einem Scheibenbürstenkopf ausgestattet und eignet sich für glatte Oberflächen wie Linoleum oder PVC.

Die Reinigung grosser Bodenflächen ist in der Logistik oder Industrie mit hohem Aufwand verbunden. Der neue Scheuersaugroboter KIRA B 200 von Kärcher schafft in Zeiten von Fachkräftemangel und Kostendruck eine Entlastung.

Kärcher AG

Industriestrasse 16

8108 Dällikon

Telefon 0844 850 868

Fax 0844 850 865

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Etwa 1800 kurze und lange Tunnel sind Teil des umfangreichen Schweizer Schienennetzes. Einer davon ist der etwa 15,4 km lange, seit 1982 genutzte Furka-Basistunnel. Er verbindet von Ost nach West den Kanton Wallis mit dem Kanton Uri. Nur fünf Schweizer Eisenbahntunnel sind länger. Nach mehr als vier Jahrzehnten Nutzung wird der Furka-Tunnel seit 2024 von der ARGE Marti Furkatunnel im Auftrag der Matterhorn Gotthard Infrastruktur saniert. Die ARGE Marti Furkatunnel ist Teil der Marti Tunnel AG und gehört als eine von über 80 Konzerngesellschaften aus allen Bereichen der Baubranche zur Marti Gruppe. Gestartet 1922 als kleines Familienunternehmen, betreut die Marti Gruppe heute verschiedenste Bauvorhaben in der Schweiz und weltweit.

Zwischen Sommer 2024 und Frühling 2029 finden zahlreiche Sanierungsmassnahmen statt. So sollen die Sicherheitsstandards im Tunnel wesentlich erhöht, Bankette inklusive Entwässerung und Kabelanlage neu gebaut sowie die bestehende Schotterfahrbahn durch eine neue feste Fahrbahn ersetzt werden. Die Dimensionen der Baustelle benötigen deshalb die passende Anbaugeräte-Stapler-Kombination: Ein Kaup-Drehgerät 52T351 mit Terminal-West-Aufhängung passend für einen Svetruck Schwerlaststapler 52120-60. Damit werden grosse, eigens für diesen Auftrag konstruierte Schuttmulden aufgenommen und entleert.

Die Herausforderungen dabei: die Muldenabmessungen – 6000 mm lang, 1800 mm breit, 1800 mm hoch, das Leergewicht (3000 kg) und das mögliche Füllgewicht (26 500 kg) resultierend aus 14 Kubikmetern Inhalt. Um diese Herausforderungen langfristig meistern zu können, verfügt das robuste Kaup-Drehgerät neben einer Tragfähigkeit von 36 Tonnen bei einem Lastschwerpunkt von 1200 mm auch über ein doppeltes Drehgetriebe sowie eine Zentralschmierung, die direkt von der bestehenden Anlage am Stapler mit Schmiermittel versorgt werden kann, sowie das nötige hohe Drehmoment (Anlauf: ca. 81 000 Nm // Lauf: ca. 168 000 Nm).

Kaup GmbH & Co. KG

Braunstrasse 17

D-63741 Aschaffenburg

Telefon +49 6021 865 0

Fax +49 6021 865 213

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!