Uncategorised

Uncategorised

Schoeller Allibert Magnum Optimum® 1208 – der neue Standard-FLC für die Industrielogistik

Der neue faltbare Grosscontainer (FLC) von Schoeller Allibert ist für die Industrielogistik konzipiert. Der Magnum Optimum® 1208 wurde entwickelt, um die neuesten Erwartungen des Marktes zu erfüllen: optimierte Fahrzeugbefüllung, maximale Bedienersicherheit, reduzierte Rückhollogistikkosten. Mit seiner IoT-fähigen Konstruktion mit geringem Gewicht, ideal für automatisiertes Handling und elektronisches Tracking & Tracing, stellt Schoeller Allibert die neue Generation von FLCs vor.

«Die Magnum Optimum® 1210-Reihe hat sich innerhalb weniger Jahre zum bevorzugten FLC der weltweiten Automobilindustrie entwickelt. Wir antizipieren den Trend zu einem kleineren europäischen Standard-Fussabdruck und bieten jetzt den Magnum Optimum® 1208 an, wobei wir immer die DNA von Schoeller Allibert im Auge behalten: Mehrweg-, reparierbare und recycelbare Lösungen für nachhaltiges Wachstum zu schaffen», sagte Ludo Gielen, CEO der Schoeller Allibert Group.

Die neue Dimension für effiziente Industrielogistik

Der Magnum Optimum® 1208 bietet eine hervorragende Leistung mit einer Stücklast von 720 kg und einer Stapellast von 3200 kg für die Lagerung von Teilen mit hoher Dichte. Mit der höchsten Faltrate auf dem Markt ist der Magnum Optimum® 1208 ein FLC der neuen Generation, der die Logistik effizient gestaltet und den Kraftstoffverbrauch reduziert. Bis zu 99 aufgerichtete und bis zu 363 gefaltete Magnum Optimum® 1208 können in einen Megatrailer geladen werden, der bis zu 30 % Platzersparnis gegenüber konkurrierenden FLCs und Metallgitterboxen bietet.

Praktisch und leicht zu reinigen

Der MO macht Logistik praktisch mit Sicherheitsnadeln für Gurte und einer Position zum Sichern von Textilien und weichen Trennwänden. Dank seines vielseitigen Baukastensystems können die Höhe und das Volumen des Magnum Optimum® 1208 mit einem Optiframe®-Abstandshalter erhöht werden, um eine sichere Lagerung von Stauholz auf Rückfahrten zu ermöglichen. Seine geschweisste, doppelwandige, robuste Struktur erhöht das Innenvolumen und gewährleistet die Kompatibilität mit der automatisierten Handhabung von Innenschalen und Staumaterial. Seine Ablauflöcher schützen vor Wasserstau bei Aussenlagerung, seine glatten Wände und der Innenboden sind leicht zu reinigen und minimieren die Wasch- und Trocknungskosten.

Anpassbar, reparierbar, wiederverwendbar

Der Magnum Optimum® 1208 bietet viele Kennzeichnungsmöglichkeiten wie vertiefte Zonen für Barcode-Etiketten an allen Seiten und grosse Einsätze für Kundenlogos zur einfachen Identifizierung des Fuhrparks. Das Typenschild an der Basis zeigt Höhen- und Handhabungsanweisungen an, um eine effiziente Verfolgung und Flottenverwaltung zu ermöglichen. Aussparungen und Taschen in Kufen sind für RFID-Etiketten oder IoT-Geräte enthalten und ermöglichen eine 100 % genaue und individuelle Verwaltung. Der Magnum Optimum® 1208 ist wiederverwendbar und nachhaltig: Mit einer minimierten Anzahl von Teilen, die alle leicht ausgetauscht werden können, werden die Wartungskosten gesenkt und die Lebensdauer erhöht. Nach seiner langen Lebensdauer kann der Magnum Optimum® 1208 vollständig recycelt werden, wodurch seine CO2-Bilanz weiter gesenkt wird.

Arbeitsersparnis

Der Magnum Optimum® 1208 ist bedienerfreundlich und spart Arbeit. Das nicht sequentielle Faltsystem und seine einzigartigen Seitenwände, die während des Aufrichtens verriegelt werden, ermöglichen es einem Bediener, ihn zu handhaben. Die grossen selbstverriegelnden Klapptüren an Front und Seite kombinieren einen einfachen Bedienerzugang mit gleichzeitiger Beibehaltung der Plattenstärke. Gabelzinkenführungen an der Basis, eine starke Dreikufenbasis und rutschfeste Stopfen verstärken die Sicherheit und das schnelle Handling.

Für eine Video-Einführung zum Magnum Optimum® 1208: https://www.schoellerallibert.com/_assets/videos/MO-1208-v05.mp4

Schoeller Allibert Swiss Sàrl

11, Route de la Condemine

1680 Romont

| Telefon | 026 651 92 10 |

https://www.schoellerallibert.com

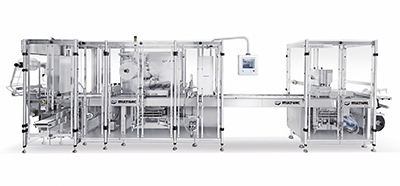

Immer mehr Maschinenbauer bieten ihren Kunden, unter anderem zur Steigerung der Maschinenverfügbarkeit und -performance, digitale Services an. Diesem Trend folgt auch der Hersteller von Verpackungsmaschinen MULTIVAC. In einem Pilotprojekt hat er auf Basis des IIoT-Ökosystems netField von Hilscher acht Smart Services entwickelt. Erste Erhebungen zeigen bereits die Vorteile, die sich für Anwender daraus ergeben.

Für mittelständische Maschinenbauer stellt der geografisch weit verteilte Einsatz ihrer Maschinen eine Herausforderung dar. So erfolgen Wartung, Störungsbehebung oder Umrüstungen ihrer Maschinen zumeist durch Servicemitarbeiter vor Ort. Daraus resultieren logistische, organisatorische sowie finanzielle Herausforderungen für die OEM. Das Zauberwort, um diesen erfolgreich zu begegnen, lautet Remote Management, also die Verwaltung von verteilten Maschinen und Geräten von einer zentralen Stelle aus. In diesem Zusammenhang gibt es bereits zahlreiche erfolgreiche Pilotprojekte aus unterschiedlichen Branchen. Die Umsetzung in den Realbetrieb hingegen verzögert sich oftmals oder scheitert komplett. Doch warum ist das so?

«Als Pilotprojekt kann man eine gut definierte Aufgabe fast immer lösen. Die Digitalisierung hat einige Evolutionszyklen hinter sich, und heute sind wir durch dynamisch konfigurierbare Softwareumgebungen in der Lage, auch auf unerwartete Herausforderungen einzugehen. Die eigentliche Nagelprobe kommt, wenn ein erfolgreich abgeschlossener Pilot ausgerollt werden soll. An diesem Punkt zeigt sich, dass oft noch sehr viel Handarbeit in der Digitalisierung der Automatisierung steckt. Und das bremst und macht Projekte teuer. Ein erfolgreiches Digitalisierungsprojekt denkt daher auch den Ausrollprozess mit und bietet dafür Lösungen», sagt Dr. Andreas Graf-Gatterburg, Principal Technology Consultant bei der Hilscher Gesellschaft für Systemautomation mbH.

Digitalisierung von Verpackungsmaschinen

Ein Beispiel für ein erfolgreich umgesetztes Digitalisierungsprojekt sind die Smart Services der MULTIVAC Sepp Hagemüller SE & Co. KG. Der weltweit agierende Komplettanbieter von integrierten Verpackungslösungen für Lebensmittel aus dem bayrischen Wolfertschwenden bietet für seine Maschinen digitale Lösungen und Tools an, mit denen sich die Maschinenverfügbarkeit, die Performance und die Qualität der Verpackung erhöhen lassen.

«Eine konnektierte Maschine muss für den Kunden immer mehr Vorteile bieten als eine Maschine, die offline ist», sagt Dr. Marius Grathwohl, Vice President Digital Products & Transformation bei MULTIVAC. «Dank der netField-Technologie von Hilscher können wir effizienzsteigernde Smart Services anbieten, die die Bedarfe der Kunden direkt adressieren und gleichzeitig die Bindung zu ihnen intensivieren.»

Die Smart Services von MULTIVAC umfassen unter anderem:

– MULTIVAC Pack Pilot: Dadurch sind Verpackungsmaschinen bereits beim Produktionsstart optimal eingestellt, was zu Einsparungen im Hinblick auf Produkte, Packstoffe und Produktionszeit führt.

– Smart Production Dashboard: Auf dem Dashboard werden wichtige Kennzahlen übersichtlich dargestellt. Es bietet Zugriff auf den Produktionsprozess in Echtzeit.

– Smart Maintenance Manager: Er weist automatisch auf fällige Wartungen hin. Anwender können so ihre Produktivität erhöhen, Stillstände verringern und die Lebensdauer ihrer Maschinen verlängern.

Zur Umsetzung dieser Smart Services setzt MULTIVAC Edge Gateways von Hilscher ein. Diese werden in oder nahe der Maschinen verbaut. Die Verwaltung der Gateways sowie der Applikations-Container wird über das netField-Portal gesteuert.

Über das gleiche Portal rollt MULTIVAC ausserdem seine Edge-Software-Applikationen für die Maschinenüberwachung und -wartung aus. So können Software-Updates und neue Smart Services zentral verteilt werden, ohne dass Spezialisten vor Ort an der Verpackungsmaschine sein müssen. Auch Datenströme sowie Zustände von Geräten bzw. Maschinen können so leichter gesteuert und überwacht werden.

Anhand der Skalierung der Smart Services auf die weltweit im Einsatz befindlichen Maschinen des bayrischen Verpackungsspezialisten wird deutlich, warum Digitalisierungsprojekte ein ausgeklügeltes System zur Verwaltung von Hardware sowie Software benötigen.

MULTIVAC Export AG

Bösch 65

6331 Hünenberg

| Telefon | 041 785 65 65 |

https://multivac.com

Gute Qualität zum fairen Preis

Sie sind unsere Motivation; gemeinsam die beste Lösung für Ihren Wunsch zu entwickeln, dafür stehen wir. Wiederkehrende, zufriedene Kunden sind Gold wert. Die Frima-Pac AG wurde 1998 gegründet. Seither dürfen wir Sie zu unseren Partnern zählen und bieten Ihnen eine Vielzahl an Artikeln direkt ab unserem Lager in der Schweiz an. Unsere Verkaufsberater beraten Sie in jeder Situation mit Eifer und fundiertem Wissen.

Wir stehen für bestes Preis-Leistungs-Verhältnis, innovative Produkte, kompetente Beratung und schnelle Lieferung.

Als Handelsunternehmen mit Sitz in Burgdorf sind uns die Bedürfnisse und Anliegen des Schweizer Binnenmarktes bestens bekannt. Unabhängig von Umfang und Grösse des Verpackungs-Anliegens – wir bieten Ihnen eine effiziente und rasche Lösungsmöglichkeit. Immer dasselbe Ziel vor Augen: nur ein zufriedener Kunde zählt. Damit uns dies jeweils gelingt, beraten wir Sie sehr gerne, ausführlich, ehrlich und auf Augenhöhe.

Unser Angebot für Sie: Verpackungen aller Art, Hygiene- und Büromaterialien.

Ein Grossteil unseres Sortimentes finden Sie in unserem Webshop auf der Homepage oder direkt über den untenstehenden QR-Code.

Logistik-Gesamtlösungen

Neben unseren herausragenden Verpackungslösungen bietet Frima-Pac AG auch umfassende Logistikgesamtlösungen an. Unser Angebot erstreckt sich von Gabelstaplern und Deichselstaplern bis hin zu individuell und kundenspezifisch konfigurierten Packstationen, die auf die jeweiligen individuellen Bedürfnisse Ihrer Logistik zugeschnitten sind. Wir kennen uns mit Logistikprozessen aus und sind in der Lage, Ihnen ungeahnte Lösungen für Ihr individuelles Projekt aufzuzeigen. Die Lösungen lassen sich selbstverständlich in bestehende Prozesse integrieren.

Verpackungen nach Mass oder Sonderanfertigungen

sind uns ein besonderer Ansporn. Gemeinsam mit unseren Partnern erarbeiten wir DIE Lösung, die Sie glücklich macht. Der Fantasie sind fast keine Grenzen gesetzt und machbar ist so einiges.

Verpackung als Werbemittel?

Individuell bedruckte Klebebänder, Dokumententaschen, Kartonagen machen den entscheidenden Unterschied zu Mitbewerbern aus. Einen Wiedererkennungswert zu erzielen ist oft gar nicht so kompliziert. Wir bieten Ihnen Gesamtlösungen für jedes Budget an. Selbst Umreifungsbänder können mit Kundenlogos versehen werden. Unser Bestreben ist es, Ihnen einen Full-Service im Bereich der Verpackung zu bieten. Mit unseren Dienstleistungen tragen wir einen Teil zu Ihrem Gesamterfolg bei. Nachhaltigkeit wird auch bei Frima-Pac AG grossgeschrieben. Wir bringen unser gesamtes Sortiment auf den aktuellen Stand, der in einigen Ländern bereits längst Pflicht ist.

Grüner Kreislauf – die packende Lösung

Frima-Pac AG bietet ein ökologisches Kreislaufsystem, welches aus Ihren Altkartonagen mehrwegfähige Karopack-Polsterkissen für den Versand herstellt. Die Idee ist so einfach wie genial: Zerkleinerte Altkartonagen werden als Füllmaterial für hochwertige, reissfeste und staubfreie Polsterkissen genutzt. Sie werden mit bereits ab der ersten Lieferung Teil eines ökologischen Kreislaufes, indem Sie Ihre anfallenden Altkartonagen sammeln, welche wir bei der Folgelieferung kostenlos mittels eigener Logistik abholen und als neuen Rohstoff einsetzen.

Ernst Breu, Geschäftsführer

FRIMA-PAC AG

Buchmattstrasse 19

3400 Burgdorf

| Telefon | 034 408 11 11 |

https://www.frima-pac.ch

Die BVS Verpackungs-Systeme AG mit Hauptsitz in Urdorf engagiert sich seit über 25 Jahren für Unternehmen mit prozessorientierten Verpackungsaufgaben.

Sie kombiniert standardisierte Verpackungssysteme mit eigenen Produktentwicklungen und Verbrauchsmaterialien, ergänzt diese durch professionelle Planungs- und Serviceleistungen und schafft so Mehrwert für ihre Kunden entlang der gesamten Wertschöpfungskette. Von der Projektierung der Verpackungsanlage über die Inbetriebnahme bis zur Wartung bietet sie alle Leistungen aus einer Hand. Mit über 70 Mitarbeitenden an Standorten in der Schweiz, Deutschland und Österreich ist die BVS-Gruppe flächendeckend für ihre Kunden präsent.

BVS Verpackungs-Systeme AG

In der Luberzen 3

8902 Urdorf

| Telefon | 044 755 50 00 |

https://www.bvsag.ch