Uncategorised

Uncategorised

Bucher Unipektin übernimmt 100 % des tschechischen Unternehmens Denwel, einem Anbieter von spezialisierten Kaltblockanlagen für Brauereien. Mit dieser Akquisition stärkt Bucher Unipektin, der weltweit führende Anbieter von Bierfiltrationssystemen, seine Kompetenzen und Technologien in der Bierverarbeitung weiter.

Bier-Filtration

Denwel spol. s r.o., ein 1997 gegründetes tschechisches Unternehmen in Privatbesitz, entwickelt, fertigt und installiert spezialisierte Kühlblockanlagen für Brauereien. Das Unternehmen hat seinen Sitz in Prag und eine Produktionsstätte in Havlickuv Brod.

Bucher Unipektin, eine Geschäftseinheit der Bucher Industries AG mit Sitz in der Schweiz, ist ein weltweit führender Hersteller von Systemen und Komponenten für die Saftindustrie und die Filtration von Bier. Die Geschäftseinheit ist weltweit tätig mit Produktionsstätten in der Schweiz, Spanien, Deutschland und China, unterstützt durch ein globales Vertriebsnetz und eigene Verkaufs- und Serviceorganisationen in Polen, der Ukraine, Russland, Neuseeland und Mexiko.

Mit dieser Akquisition ist Bucher Unipektin in der Lage, ihren Brauereikunden komplette Cold-Block-Processing-Linien zu liefern, indem sie ihre Hightech-Bierfiltrationssysteme mit Denwel’s Wasserentgasungs-, Blending-, Karbonisierungs-, Nitrogenisierungs-, Dosier-, CIP- und Kurzzeiterhitzungsanlagen ergänzt.

Alle Mitarbeitenden und das sehr engagierte Managementteam, die Bucher Unipektin bereits aus einer dreijährigen Zusammenarbeit bekannt sind, bleiben bestehen und werden unter dem neuen Namen Bucher Denwel spol. s r.o. tätig sein und den Kunden einen verbesserten globalen Kundendienst bieten.

Bucher Unipektin AG

Murzlenstrasse 80

8166 Niederweningen

| Telefon | 044 857 23 00 |

| Fax | 044 857 23 41 |

https://www.bucherunipektin.com

Aggressive Reinigungsmittel und abrasive Lebensmittel stellen Anlagen und Maschinen auf eine harte Probe. Gehärteter, rostfreier Stahl vereint Vorteile in sich, die das Ausgangsmaterial nicht hat.

Das Verfahren HARD-INOX®-S ist in der Lage, Härte und Beständigkeit zu kombinieren.

Die Lebensmittel- und Getränkeherstellung stellt hohe Ansprüche an Maschinen, Prozesse, Produktion und Lagerung. Ein Aspekt tritt dabei besonders in den Vordergrund: Abrasive Medien wie Getreide, Zucker, Nüsse oder Schokolade verschleissen die Maschine. Kleine Kratzer, Risse oder Löcher sind optisch kaum zu erkennen, doch sie genügen Mikroorganismen als ideale Brutstätte.

Rostfreier Stahl

Damit korrosionsbedingte Schäden nicht auftreten, verwenden viele Betriebe Anlagen und Komponenten, die aus rostfreiem Stahl gefertigt sind. Je nach Anwendung kommen sogenannte Austenite (Chrom-Nickel-Stahl) in V2A- und V4A-Qualitäten zum Einsatz. Diese sind korrosionsbeständig, doch besitzen sie einen Nachteil: Ihre Oberfläche ist weich und entsprechend ungeeignet in abrasiven Umgebungen. Was also tun, wenn Anwendungen wie beispielsweise in der Schokoladenproduktion eine Kombination von Härte und Korrosionsbeständigkeit verlangen?

Stahl härten mit HARD-INOX®-S

Eine innovative Methode, die in vielen industriellen Anwendungen seit Jahren erprobt wurde, ist in der Lage, Härte und chemische Beständigkeit zu kombinieren und die Vorteile des Ausgangsstahls mit der gewünschten Zusatzfunktion auszustatten.

Das HARD-INOX®-S-Verfahren ist im Prinzip eine Art des Nitrierens, das bei relativ tiefen Temperaturen stattfindet. «Damit können wir austenitischen Werkstoffen, die von ihrer Struktur ‹butterweich›, aber korrosionsbeständig sind, eine harte Oberfläche verleihen. Die Korrosionsbeständigkeit bleibt erhalten, doch wir können gleichzeitig die Härte um das Drei- bis Sechsfache des Grundmaterials erhöhen», sagt der Experte.

Das Verfahren erzeugt eine Diffusionszone in der Oberfläche. Somit kann auch bei starker Belastung die harte Zone nicht «abplatzen», sondern ist ein untrennbarer Teil der Oberfläche.

Einsatz in der Praxis

Aufgrund der besonderen Eigenschaften der gehärteten Stähle ist ihr Einsatzgebiet gross. Zum Beispiel bei Ventilsystemen in Getränke-Abfüllanlagen sind gehärtete Werkstoffe dem Ausgangsmaterial weit überlegen. Ventile, Pumpen oder Dichtungsgehäuse aus gehärtetem Stahl sind bereits erfolgreich im Einsatz. Echte Praxistauglichkeit erlangt ein gehärteter, rostfreier Stahl erst, wenn er seine Korrosionsbeständigkeit nach dem Härten beibehält. Dies war bisher mit klassischen Verfahren im Allgemeinen nicht der Fall.

Patrick Margraf, Leiter Geschäftsentwicklung und Technik.

Seit mehr als 70 Jahren bietet die Härterei Gerster AG Wärmebehandlungen an. HARD-INOX®-S ist ein von Gerster entwickeltes Verfahren und wird für das Härten von nichtrostenden Stählen eingesetzt.

Härterei Gerster AG

Güterstrasse 3

| Telefon | 062 388 70 00 |

| Fax | 061 577 51 50 |

https://www.gerster.ch

Biogas-Erdgasbrenner für Ricola

Die Ricola AG, Laufen, hat einen neuen 8-t-Astebo-Dampfkessel mit einem speziellen Mischbrenner, der Erdgas allein oder in drei Stufen mit Biogas aus dem anaeroben Abbau des Abwassers gemischt verbrennen kann. Die Zu- und Umschaltung kann bei jeder Brennerlast erfolgen, hat also keinen Einfluss auf das Produktionsvolumen der Fabrik.

Wenn’s pianissimo wird im Konzert, droht oft Husten. Für solche Momente hat man am besten stets ein Päckli Ricola-Kräuterbonbons im Sack. Ganz leise in den Mund geschoben, vertreibt das die Husterei (meistens …). Was stets hilft, hat 1930 der Bäcker und Konditor Emil Richterich in Laufen begründet: die Confiserie Richterich & Compagnie mit Bonbonspezialitäten, insbesondere Hustenbonbons. Emil Richterich beschäftigte sich intensiv mit der Heilkraft von Kräutern und mischte 1940 die heute noch verwendete Rezeptur aus 13 Kräutern für den Schweizer Kräuterzucker. 1948 änderte Richterich den Namen seines Unternehmens. Aus den Anfangssilben von Richterich & Co. Laufen machte er «Ricola». Als Erster ging er mit seinen Produkten in den Export – mit riesigem Erfolg.

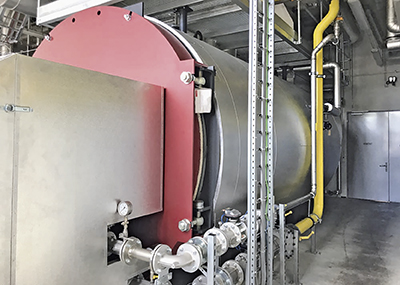

Astebo-Kessel mit Zuleitung der beiden Gase (Erdgas, Biogas) zum Brenner.

Biogas aus Ricola-Abwasser

2005 erstellte die Ricola AG in Laufen eine neue Kräuterzuckerfabrik. Diese verfügt über eine eigene Abwasservorreinigungsanlage. Ein Reaktor baut die Biomasse im Abwasser mithilfe von anaeroben Mikroorganismen ab. Dabei entsteht Biogas mit einem Heizwert von 6,7 kWh/m3. Diese Energie – rund 1,2 Mio. kWh/a – wird für den Betrieb genutzt.

In der Energiezentrale wurden zwei 4-t-Dampfkessel installiert, schon damals mit kombinierten Biogas-/Erdgasbrennern. Bei diesen musste aber bei der Zuschaltung von Biogas der Dampfdruck von 13 auf 6 bar gesenkt werden. Für den Betrieb, der auf eine konstante Verfügbarkeit des Dampfs angewiesen ist, ein grosser Nachteil im Produktionsablauf. «Wir mussten fürs Umschalten des Brennstoffs jedes Mal die Freigabe vom Betrieb abwarten; das war mühsam!», sagt der technische Leiter von Ricola, Daniel Bhend.

Der grosse Erfolg der Ricola-Produkte und der ständig steigende Absatz liess die Leistung der beiden Kessel knapp werden. Deshalb entschied sich Ricola zu einer Leistungserhöhung durch Ersatz eines der beiden 4-t-Kessel durch einen mit 8 t Leistung – der zweite Kessel bleibt als Reserve bestehen.

Erdgasbrenner mit variabler Biogas-Beimischung

Für einen neuen 8-t-Dampfkessel (13 bar) holte Daniel Bhend zusammen mit Stefan Gabathuler vom planenden Ingenieurbüro Regioplan, Basel, Offerten ein. Am meisten überzeugte diejenige von Bachmann-ppe sowie PSB Feuerungstechnik AG und Debag-Hediger AG: ein Astebo-Dampfkessel mit einem Erdgas-/Biogas-Zweistoffbrenner von Dreizler, Spaichingen. Dessen Spezialität: 8 Erdgasauslässe und 4 Biogasauslässe sind separat bis vorne an die Stauscheibe geführt (vgl. Foto). Mit der Lamtec-FMS-5-Steuerung können nun auf Stufe 1 nur Erdgas modulierend, Stufe 2 Erdgas mit 20 m3/h Biogas, Stufe 3 Erdgas mit 40 m3/h Biogas und Stufe 4 Erdgas mit 80 m3/h Biogas immer der Flamme direkt zugeführt werden, stets bei der jeweils geforderten Leistung, ohne Abschaltungen und ohne Druckverlust.

Der Dampfkessel mit dem Dreizler-Zweigasbrenner ohne Haube.

Nicht nur Armin Heiniger von PSB, auch Daniel Bhend zeigt sich von dieser Technik begeistert – endlich Biogas beimischen ohne Leistungsunterbruch, bei laufender Produktion. Dazu kommt die weltweit einzigartige Hohlflammentechnologie von Dreizler für multiple gasförmige, flüssige oder biogene Brennstoffe (zum Patent angemeldet) sowie die interne Abgasrezirkulation ARZsuper für niedrige NOx-Werte. Die Leistungsmodulation des Brenners erfolgt über die Drehzahlregelung «frequency» mit bis zu 80 % Stromverbrauchseinsparung. Die optimale Verbrennung wird kontinuierlich über die O2-Regelung sichergestellt. Die Brennersteuerung ist in die fehlersichere SPS «Fail-Save» von Debag-Hediger, Bern, eingebunden, die alle Anforderungen an die Funktionen einer modernen Dampferzeugung übernimmt – Kesselsicherheiten für den Betrieb ohne manuellen Eingriff (BOME), Niveausteuerung, Leistungsregelung usw., alles was direkt mit dem Dampferzeuger zusammenhängt. Ein offenes Protokoll für Erweiterungen hat bereits einen Zusatzauftrag bei Ricola generiert.

Flossen kühlen

Der Astebo-Dampfkessel von Bachmann-ppe überzeugte Bhend hinsichtlich des konstruktiven Aufbaus und der grossen Flexibilität bezüglich der Kundenwünsche. Dampfraum und Rauchgase sind durch die gekühlte Flossenrohrwand zu 100 % getrennt. So entfällt eine reparaturanfällige Ausmauerung (Schamottestöpsel). Die wassergekühlte Flammenumkehrung macht die Konstruktion wärme-technisch spannungsarm.

Der Kessel wird ergänzt durch einen rostfreien Abgas-Kondensations-Rekuperator, der die restliche Abgaswärme für die Warmwassererzeugung des Betriebs nutzt. Ein Bypass gestattet die direkte Leitung der Abgase ins Kamin, wenn kein Warmwasser benötigt wird. Die Installation der Anlage erfolgte im September des letzten Jahres bei laufender Produktion. Deshalb besorgte Bachmann-ppe für die Zeit des Unterbruchs ein mobiles Provisorium mit einem 6-t-Dampfkessel. «Verrückt», sagt Bhend, «genau in diesem Monat hatte Ricola einen Output wie noch nie – ein Rekord!» Dank des Provisoriums konnte auch dies bewältigt werden.

PSB Feuerungstechnik AG

Bahnhofstrasse 16

8864 Reichenburg

| Telefon | 0848 939 939 |

| Fax | 062 832 32 31 |

https://www.psb-feuerungstechnik-ag.ch

Die Lebensmittel- und Getränkeindustrie stellt sehr hohe Anforderungen an die Sicherheit, Sauberkeit und Zuverlässigkeit von Schmierstoffen. Die richtige Wahl des Schmierstoffs ist essenziell für Maschinen und Anlagen. Auch die Performance und Kontinuität können durch Schmierstoffe stark beeinflusst werden.

Strub stellt ein umfassendes Schmierstoffsortiment für sämtliche Anwendungen in der Lebensmittel-, Kosmetik-, Verpackungs- und Pharmaindustrie her. Die Produkte von Strub sind bei der NSF registriert und das Unternehmen wurde im Jahr 2017 nach ISO 21469 zertifiziert. Mit der ISO 21469-Zertifizierung unterstützt Strub seine Kunden in der Lebensmittel- und Pharmaindustrie bei der Einhaltung der strengen Anforderungen an Sauberkeit und Hygiene in diesen Branchen. Im Unternehmen wurde das Hazard Analysis and Critical Control Points-Konzept (HACCP) implementiert. Dieses bildet einen integralen Bestandteil der Qualitäts- und Hygiene-Management-Systeme nach ISO 9001 und ISO 21469.

Die Zertifizierung nach ISO 21469 bestätigt, dass Strub die ganze Wertschöpfungskette einer kritischen Prüfung unterzieht. Dies beinhaltet die Beschaffung von Rohstoffen, Pflege der Rezepturen, Herstellung und Lagerung, wobei die Logistik ebenfalls eine zentrale Rolle spielt. Es ist Bedingung in der Lebensmittel- und Pharmaindustrie, dass es beim Einsatz von Schmierstoffen nicht zu Kontamination von Produkten kommt. Ziel ist es, das Risiko einer Kontamination von Lebensmitteln zu vermeiden, daher ist es wichtig, nur die notwendige Schmierstoffmenge an die Schmierstelle zu bringen.

Strub prüft jede Anlage vor der Applikation und ermittelt den exakten Bedarf an Schmierstoff. Aus dieser Prüfung ergibt sich ein individueller Schmierplan für jede Anlage mit den zu beachtenden Risiken.

Das Familienunternehmen Strub + Co. AG im Herzen der Schweiz ist ein unabhängiger Schmierstoff- und technischer Reinigungsmittelhersteller. Weltweit arbeiten rund 150 Mitarbeiter für das Unternehmen.

Durch internationale Niederlassungen und Vertretungen in über 60 Ländern garantiert Strub Kundennähe und kann schnell auf die Kundenbedürfnisse eingehen. Der Name Strub steht für Qualität und Innovation in allen Bereichen der Tribologie. Seit der Gründung 1921 ist das Familienunternehmen in Händen der Familie Strub.

STRUB & Co. AG

Swiss Tribology

Mühlemattstrasse 5

6260 Reiden

| Telefon | Telefon 062 785 22 22 |

| Fax | 061 485 44 45 |

https://www.strub-lube.ch