Redaktionelle Beiträge

Redaktionelle Beiträge

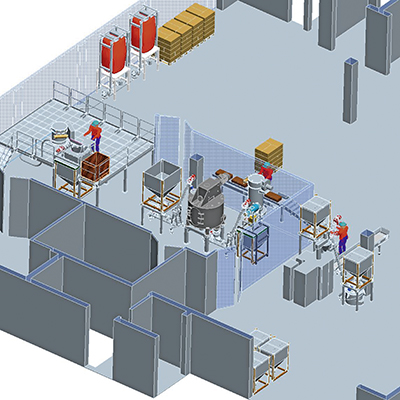

Die Toggenburger Morga AG wollte ihre Produktion erhöhen, ohne dabei in einen teuren Neubau umziehen zu müssen. Das kühne Vorhaben gelang dank einer massgeschneiderten, horizontalen Mischanlage des Gossauer Traditionsbetriebs J&E MAIER AG.

«Wir standen vor einem Luxusproblem», erklärt der Betriebsleiter des Lebensmittelproduzenten, Michael Näf. «Ein Kunde bestellte eine grosse Menge unserer Produkte. Mit den bestehenden Mischanlagen hätten wir aber nur die Hälfte davon liefern können.»

Ausbauen, lautete deshalb die Devise, doch für den Bau einer konventionellen «Mischerei», bei der die Produkte mittels Gravitation über mehrere Stockwerke in verschiedenen Prozessstufen verarbeitet werden, war kein Platz vorhanden. Die Morga AG brauchte also kreative Lösungsansätze. Sie entschloss sich, den ganzen Prozess von der Produktannahme bis zur Verpackung auf nur einem Stockwerk zu realisieren.

Um das Investitionsrisiko klein zu halten, suchte man einen erfahrenen Partner aus der Schüttguttechnik. Die Wahl fiel auf das Gossauer Familienunternehmen J&E MAIER AG, das seit 90 Jahren im Mühlen- und Anlagenbau tätig ist. «Das Schwierigste bei diesem Projekt waren die engen Raumverhältnisse», erklärt Jeannot Maier. Er hat an der ETH Betriebs- und Produktionswissenschaften studiert und führt das KMU in vierter Generation. «Wir sind es zwar gewohnt, herausfordernde, individuelle Projekte umzusetzen, aber hier ging es um Millimeterarbeit.»

Die Rohprodukteannahme über zwei Big Bag Stationen, die pneumatische Beschickung von Containern auf Messdosen, die Zugabe von Kleinkomponenten über eine Handaufschüttung, die Befüllung und Entleerung des Mischers, das Kontrollsieben, Abpacken und Verwiegen des gemischten Produktes auf nur einem Stockwerk ist in der Theorie schwer vorstellbar und die Umsetzung in der Praxis eine grosse Herausforderung.

Die vom Kunden gewünschte Nassreinigung der gesamten Anlage nach jedem Produktwechsel hat die Komplexität der Aufgabenstellung noch zusätzlich erhöht.

Heute ist die Anlage bereits seit zwei Jahren in Betrieb. «Die Skepsis war zu Beginn gross», sagt Michael Näf. Doch der Ausbau habe sich gelohnt. «Ein kompletter Mischprozess auf nur einem Stockwerk gibt im Vergleich zu einer konventionellen Anlage zwar etwas mehr Aufwand bei der Säuberung. Doch ohne die massgeschneiderte Lösung hätten wir auf den lukrativen Auftrag verzichten müssen.»

Auch Jeannot Maier ist zufrieden mit der Ausführung. «In diesem Projekt konnten wir alle unsere Stärken ausspielen: Wir setzen uns mit der Problemstellung auseinander, planen die Anlage in 3D CAD, konstruieren und produzieren praktisch alle Maschinen und Komponenten in unserer Fabrik, montieren die Anlage im Betrieb des Kunden und führen den Service durch.»

MAIER bietet damit die ganze Wertschöpfungskette an und liefert dem Kunden die spezifische Anlage schlüsselfertig. Wenige Schnittstellen verringern den Aufwand und erhöhen die Effizienz und Kostenkontrolle.

Die Zusammenarbeit war ein Gewinn für beide Unternehmen. «Dank unseren Leistungen kann Morga nun ihr Potential ausschöpfen», sagt der Geschäftsführer des KMU mit 30 Personen.

Der Auftrag ist zudem eine Bestätigung für das Familienunternehmen. Er zeigt, dass sich bei der J&E MAIER AG Tradition und Fortschritt nicht gegenseitig ausschliessen.

J&E MAIER AG

Mooswiesstrasse 36

9200 Gossau

| Telefon | 071 385 31 11 |

| Fax | 071 385 10 66 |

www.maier-ag.ch

Bei Halag-Services, dem Dienstleistungskonzept der Halag Chemie AG, steht der Kundennutzen im Zentrum. Es ist so angelegt, dass festgelegte Nachhaltigkeitsziele unserer Kunden zielgerichtet, messbar und überprüfbar erreicht werden. Am konkreten Beispiel der Überwachung, Kontrolle und Funktionsoptimierung von CIP-Verfahren wird ein praxisnahes Vorgehen erläutert.

Erreichung konkreter Nachhaltigkeitsziele mit Halag-Services

«Wie viel Wasser lässt sich bei der Produktion von Lebensmitteln einsparen? Kein Liter!»

Wouter Burggraaf (Burggraaf & Partners) sorgte im September 2014 mit dieser Aussage für einige Aufregung unter den Teilnehmerinnen und Teilnehmern der gemeinsam von den Fachverbänden SGLH, SGLUC, SGLWT und SVIAL organisierten Tagung «Wasser in der Lebensmittelherstellung». Im Verlauf seines Vortrags wurde klar, auf was diese provokative Aussage zielt: Oberstes Ziel jedes Produzenten ist die Herstellung von sicheren Lebensmitteln. Alle im Rahmen von Einsparungs- oder Nachhaltigkeitsprogrammen geprüften Massnahmen dürfen dieses oberste Ziel nicht gefährden.

Innerhalb dieser Grenzen sind aber Verbesserungen in allen drei Dimensionen der Nachhaltigkeit – ökologisch, ökonomisch und sozial – durchaus möglich.

Nachhaltigkeitsanforderungen an die Lebensmittelproduktion können verschiedene Ursprünge haben, es kann sich um zu erfüllende Konzernziele handeln, um Vorgaben von Kunden, eigene Zertifizierungsbemühungen etc. Wie auch immer der Ursprung: Massnahmen dürfen die Lebensmittelsicherheit nicht gefährden und müssen zielgerichtet, messbar und überprüfbar sein!

Sichere Inbetriebnahme und nachhaltige Optimierungsphase

In der Lebensmittelindustrie sind CIP-Anlagen («Cleaning in Place», zu Deutsch «Reinigung am Platz») Stand der Technik. Wie bei jeder anderen Art von Reinigung bestimmen hier die Faktoren Einwirkzeit, Wahl des Reinigungsmittels, Temperatur und Mechanik das Ergebnis. Diese Parameter werden bei der Installation der Anlage festgelegt und der Reinigungserfolg validiert. Inbetriebnahmen stehen aber meist unter Zeitdruck. Im Fokus steht die Produktion von sicheren Lebensmitteln zu einem festgelegten Zeitpunkt. Bei der Festlegung der Anlagenreinigung werden deshalb zu Recht keine Risiken eingegangen und erhebliche Puffer eingebaut.

Pendelt sich aber die Produktion auf einem guten Niveau ein, ist der Zeitpunkt für Optimierungen gekommen. Hier hilft die Halag durch Beobachtung, Messtechnik, Laboruntersuchungen und die gebündelte Erfahrung unseres Halag-Service-Teams. Messbare Ergebnisse solcher Projekte sind: Kürzere Abläufe, Verbesserung der Anlagenverfügbarkeit, Minimierung des Energieverbrauchs (Strom, Öl, Druckluft) oder reduzierter Reinigungsmittelverbrauch.

Effizientere Reinigung erhöht die Nachhaltigkeit

Ein Anwendungsbeispiel aus der Milchwirtschaft veranschaulicht den gesamtheitlichen Ansatz. Ein Kunde aus der Milchwirtschaft plante, die Reinigung eines Eindampfers zu optimieren. Gemeinsam mit den Fachberatern der Halag wurde der IST-Zustand detailliert aufgenommen. Parallel zu den Messungen vor Ort und den Daten aus dem Betriebsleitsystem wurden Laboruntersuchungen zu Schmutzfrachten und optimaler Konzentration der Reinigungsflotten durchgeführt. Aufgrund dieser Erkenntnisse wurde ein neues Reinigungskonzept auf Basis Natronlauge mit einem hochwirksamen Spezialadditiv vorgeschlagen. Durch eine enge Begleitung und aufgrund der Praxisergebnisse konnte die Laugenkonzentration über die Jahre kontinuierlich gesenkt werden.

Im Zuge des Projekts wurde die Aufbereitung der sauren und alkalischen Reinigungsflotten automatisiert. Der Reinigungsrhythmus inklusive Spülzeiten wurde kontrolliert, auf die Betriebsabläufe abgestimmt und auf ein Optimum minimiert. Unbemerkt vom Betrieb kam es in der Vergangenheit zu erheblichen Verlusten der Reinigungsflotte durch Vermischung von sauren und alkalischen Reinigungsflotten. Die saubere Trennung eliminierte diese Verluste, was einen wesentlichen Beitrag zur Reduktion des Chemikalienverbrauchs lieferte.

Nicht dargestellt, aber in der Summe noch mehr Wertschöpfung konnte der Betrieb aus der parallelen Verkleinerung des Bedarfs an Heizenergie und Spülwasser und der erhöhten Anlageverfügbarkeit gewinnen. Ein Gewinn auf der ganzen Linie und ganz im Sinne der nachhaltigen Entwicklung.

Fazit: Erst durch offenen und partnerschaftlichen Dialog werden bemerkenswerte Ergebnisse erzielt. Diese werden nicht mit Schnellschüssen, sondern durch jahrelange interne und externe beharrliche Begleitung und behutsame Eingriffe erreicht. Denn allen gutgemeinten Einsparungszielen bei Beginn von Optimierungsprojekten zum Trotz: Oberstes Gebot ist die Hygiene und Sicherheit der hergestellten Lebensmittel. Diese darf unter keinen Umständen gefährdet werden.

Halag-Services macht Betriebe nachhaltiger

Optimieren kann, wer seine Verschmutzungsart kennt. Hier lohnt es sich, Rückstände im Halag-Labor analysieren zu lassen, um dann das Reinigungsverfahren besser auf die aktuelle Situation abstimmen zu können.

Betriebszustände und Strömungsgeschwindigkeiten lassen sich mit externen Sensoren unabhängig von der Anlagensteuerung verfolgen. Der mobile Halag-CIP-Controller zeichnet dabei die Reinigungsparameter auf. So lassen sich Phasenübergänge und die Dauer von Spülvorgängen sekundengenau einstellen. Mit nachhaltigem positivem Einfluss auf die eingesetzten Ressourcen. Kürzlich wurde so in einem Betrieb der Milchwirtschaft festgestellt, dass bei der CIP-Reinigung fehlerhafte Ventilschaltungen zu schlechten Phasentrennungen führen. Ursache waren Luftblasen, welche die internen Leitfähigkeitssonden störten. Beim ersten Messwert ausserhalb des Grenzwerts wurde das Ventil umgeschaltet. Durch den Einbau einer Verzögerungsstrecke von einigen Sekunden wird neu das Ventil erst geschaltet, wenn ein konstanter Messwert erreicht ist. Durch diesen einfachen Eingriff lassen sich in diesem Betrieb pro Jahr 1-2 Mio Liter Trinkwasser und mehrere Tonnen Reinigungsmittelkonzentrat einsparen. Ein nachhaltiger Erfolg – ökologisch und ökonomisch.

Bei der Wahl der eingesetzten Reinigungsmittel muss die Abwassersituation mit betrachtet werden. Je nach Situation der lokalen Abwasserbehandlung liegt das Augenmerk auf einer Reduktion der Nitrat-, Phosphor- oder-Fracht. Die Halag beurteilt Kunden-Abwasserproben im eigenen Labor. Durch eine klare Bilanzierung der relevanten Inhaltsstoffe lassen sich Massebilanzen von verschiedenen Reinigungskonzepten erstellen – und so optimale Lösungen finden. Zusätzlich lassen sich durch geschickte Kombination von im Betrieb anfallenden Abwasserströmen Neutralisationskosten einsparen und Salzfrachten reduzieren.

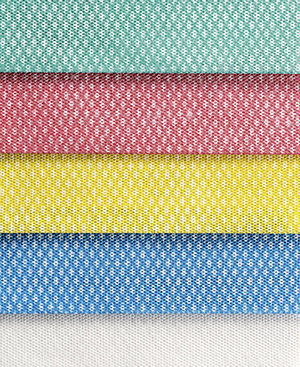

Eine validierte Reinigung kann nur dann erfolgreich sein, wenn sie täglich gleich und richtig durchgeführt wird. Als Hilfestellung haben sich dabei Halag-Reinigungspläne bewährt. Aufgebaut auf Piktogrammen und einem klaren Farbsystem für die verschiedenen Reinigungsmittel, sind diese Anleitungen für fremdsprachige Mitarbeiterinnen und Mitarbeiter leicht verständlich. Detaillierte Reinigungspläne sind auch die Grundlage von Validierungen von neu angepassten und optimierten Reinigungsabläufen.

Mit einem gut abgestimmten Reinigungsverfahren können Unternehmen Kosten senken und die Nachhaltigkeit steigern. Weitere Möglichkeiten finden sich in den vier Servicemodulen von Halag-Services. Bestellen Sie noch heute unsere Broschüre «Halag-Services» oder lassen Sie sich unverbindlich beraten. Die Halag unterstützt Sie!

Halag Chemie AG

Weiernstrasse 30

8355 Aadorf

| Telefon | +41 58 433 68 68 |

| Fax | +41 58 433 68 79 |

www.halagchemie.ch

Weiterlesen: Lebensmittelsicherheit und Nachhaltigkeit sind kein Widerspruch!

Das Vliestuch DELTACEL® von Delta Zofingen verfügt über eine sehr hohe Sauggeschwindigkeit – es nimmt Wasser innerhalb von 0,6 Sekunden auf. Eine beeindruckende Geschwindigkeit, das Wesentliche ist jedoch der Vorteil für den Anwender: Er profitiert von einer schnellen Saugkraft und kann mit DELTACEL® Reinigungsarbeiten bis zu 30 % schneller und somit effizienter ausführen als mit den meisten anderen Vliestüchern.

Als Spezialist für unterschiedlichste Reinigungsansprüche setzt Delta Zofingen den Fokus auf den Kundennutzen. DELTACEL® ist dabei nur ein Beispiel von vielen Produktlösungen des Unternehmens. Speziell für die Bedürfnisse im Bereich Food & Beverages sieht sich die Delta Zofingen AG als Partner für zuverlässige Hygiene und Sauberkeit und bietet seinen Kunden Effizienz und Benutzerfreundlichkeit, u. a. mit ökonomischen Verbrauchseinheiten und praktischen Spenderlösungen. Arbeiten sollen schnell und sauber erledigt und die Wartezeiten für Personal und Kunden verkürzt werden können.

Über Delta Zofingen

Delta Zofingen ist seit über 100 Jahren spezialisiert auf individuelle, effiziente Systemlösungen rund um Hygiene, Sauberkeit und Arbeitsschutz. Kunden aus unterschiedlichen Branchen mit spezifischen Anforderungen profitieren von einer umfassenden Kompetenz im Dienstleistungsbereich sowie von hochwertigen Produkten.

DELTAWET® System Feuchtreinigung ist eine geschlossene, nachfüllbare Systemlösung für die hygienische und desinfizierende Reinigung.

Im Zentrum stehen dabei Reinigungs- und Hygieneartikel sowie die Persönliche Schutzausrüstung (PSA). Eine professionelle persönliche Beratung, ein zuverlässiger Kundenservice mit kurzen Lieferzeiten sowie höchste Schweizer Qualitätsansprüche zählen für das Unternehmen zur gelebten Philosophie.

Das Produktportfolio umfasst eine umfassende Auswahl an Marken aus Eigenproduktion. Im Bereich von Reinigungs-, Wisch- & Poliertüchern sind dies POLITEX® Vliestücher, DELTACEL® Zellstofftücher, DELTATEX® Mikrofasertücher, DELTAWIPE® feuchte Reinigungstücher, DELTAWET® System Feuchtreinigung sowie DELTASORB® Absorber. Im Bereich Reinigungs- & Hygienepapier, Putzlappen und Putzfäden sind dies POLICART® Reinigungspapiere & Waschraumprodukte, DELTACLEAN® Waschraumlösungen, DELTANET® Putzlappen und DELTAFIL® Putz- & Polierfäden.

POLITEX® Food & Service mit Farbcodedifferenzierung für hygienische Reinigungsaufgaben und zum Aufwischen von Flüssigkeiten in Bereichen, in denen die Gefahr von Kreuzkontaminationen besteht.

Delta Zofingen AG

Untere Brühlstrasse 10

4800 Zofingen

| Telefon | 062 746 04 04 |

| Fax | 062 746 04 09 |

www.delta-zofingen.ch

Reduzierte Motor-Variantenzahl in der Abfüllung und optimierte Hygiene dank VLT® FlexConcept

Die Feldschlösschen Getränke AG in Rheinfelden ist das grösste Brauereiunternehmen der Schweiz. Ihren rasanten Aufstieg in den Anfangsjahren, aber auch die mehr als 130-jährige Erfolgsgeschichte verdankt sie vor allem innovativen Ideen und modernster Technik. Heute zählt zur aktuellen Antriebstechnik auch das VLT® FlexConcept von Danfoss für zentrale und dezentrale Anlagen.

Schon von weitem ist die Brauerei deutlich erkennbar – an der aussergewöhnlichen Architektur des Sudhauses und der angrenzenden Gebäude. Das 1875 von den Firmengründern Mathias Wüthrich und Theophil Roniger im Stil des Historismus erbaute Stammhaus der Brauerei gilt als eines der schönsten Sudhäuser der Welt. Dort brauen die Bierexperten rund die Hälfte der gesamten Schweizer Bierproduktion.

Heute ist Feldschlösschen, das seit 2000 zur Carlsberg-Gruppe gehört, mit 3,4 Millionen Hektolitern und 1300 Mitarbeitern die grösste Brauerei der Schweiz. Jede Minute füllt sie 2000 Flaschen mit ihren 50 Getränkesorten, davon 38 Sorten Bier – das sind mehr als eine Milliarde Flaschen pro Jahr.

Gerade in grossen Anlagen hat die Reduzierung der Variantenvielfalt durch nur noch eine Motorausführung erhebliche Vorteile: Ersatzteillager können kleiner ausfallen und senken so die Kosten deutlich.

Effiziente Abfülltechnik

Eine solche Produktionsleistung erfordert entsprechend moderne technische Anlagen. Daher legt Feldschlösschen auch ein Hauptaugenmerk darauf, seine Abfüllanlagen ständig auf dem aktuellsten Stand der Technik zu halten und regelmässig zu modernisieren. So auch eine der grossen Abfüll-Linien im Stammwerk in Rheinfelden. Bei der Modernisierung dieser Produktionslinie mit neuer Antriebstechnik war das Ziel neben einer Steigerung des Durchsatzes und der Zuverlässigkeit der Antriebe auch eine erhöhte Energieeffizienz. Und nebenbei sollte die Modernisierung auch die notwendige Variantenzahl für die Antriebe in der Anlage deutlich reduzieren. Denn aufgrund der sehr unterschiedlichen Anforderungen an Motoren, die in Trocken-, Nass- und aseptischen Bereichen zum Einsatz kommen, sind 30 und mehr Motorvarianten nicht selten: Durch verschiedene Übersetzungen der Getriebe muss im Fehlerfall entweder jede Motor-/Getriebevariante vorgehalten oder alternativ jeweils umgebaut werden. Beim VLT® OneGearDrive ist dies nicht der Fall.

VLT® FlexConcept für weniger Varianten und beste Hygiene

Für eine vereinfachte Ersatzteilhaltung gibt es beim VLT® OneGearDrive nur eine Motorgrösse mit drei Getriebeübersetzungen. Damit lassen sich alle in den Transporteuren benötigten Kombinationen bereitstellen.

Der VLT® OneGearDrive ist optimal für den Einsatz in Getränkeanlagen. Er ist EHEDG-zertifiziert und besitzt eine glatte Oberfläche.

Zu den hohen Anforderungen an die Motoren in den Anlagen der Getränkeindustrie gehört zudem eine hohe Widerstandfähigkeit gegen häufige Reinigungsvorgänge mit aggressiven Reinigungsmitteln im Bereich ph 2 bis 12. Die Flüssigkeit muss schnell und sicher ablaufen, damit keine Rückstände auf den Antrieben zurückbleiben.

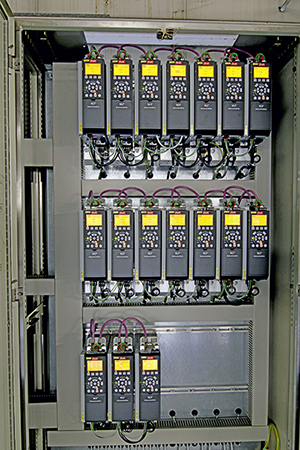

Feldschlösschen setzt auf ein zentrales Anlagenkonzept. Dabei sind alle VLT AutomationDrive FC 300 geschützt in einem Schaltschrank oberhalb der Anlage untergebracht.

Eine weitere Quelle für eine negative Beeinflussung des Produkts – vor allem im aseptischen Bereich, wo die Flaschen gereinigt und schon befüllt sind, aber noch nicht verschlossen – sind die an herkömmlichen Motoren angebrachten Lüfter. Unter ihrer Haube können sich leicht Ansammlungen von Keimen bilden, die dann die Lüfter aufwirbeln und damit zu einer Re-Infektion durch die herabsinkenden Keime in die offenen Gebinde beitragen können.

Alle diese Probleme treten mit den VLT® OneGearDrive (OGD) Hygienic-Getriebemotoren, die Teil des VLT® FlexConcept von Danfoss sind, nicht auf: Danfoss hat das Getriebe- und Motorgehäuse der OGD entsprechend den Anforderungen der DIN 1672-2 Hygienic Design und in Schutzart IP 67 ausgeführt. Die Motoren weisen keine Kühlrippen auf. Auch haben die Entwickler auf Lüfter verzichtet, damit sich keine Aerosole bilden und damit keine dadurch verursachte Kontamination von Produkten oder Komponenten auftritt.

Die Getriebe sind ohne Entlüftungsventil ausgeführt, was ein Eindringen von Feuchtigkeit verhindert. Der Antrieb ist damit praktisch «wartungsfrei».

Drehzahlregelung durch Frequenzumrichter

Die Brauer in Rheinfelden setzen auf ein zentrales Anlagenkonzept mit dem VLT® AutomationDrive, der in Schaltschränken oberhalb der Abfüllanlage geschützt montiert ist. Positiv wirkt sich in diesem Fall die Möglichkeit aus, lange Motorleitungen bis zu 300 Meter ungeschirmt und 150 Meter geschirmt einzusetzen, ohne zusätzliche Filterlösungen wie du/dt- oder Sinusfilter einsetzen zu müssen. Die Cold-Plate-Kühltechnologie erlaubt die einfache Kühlung und gegebenenfalls die Abfuhr der Abwärme aus Schaltschrank bzw. Schaltraum. Seine kompakte Bauweise und die Seite-an-Seite-Montage garantieren eine hohe Leistungsdichte im Schaltschrank. Die Ansteuerung der Frequenzumrichter für die Sollwertvorgabe erfolgt mittels Profibus von einer übergeordneten Leitstelle aus.

Energieeinsparungen als positiver Nebeneffekt

Die VLT® OneGearDrive beruhen auf einer Kombination aus Kegelradgetriebe mit sehr hohem Wirkungsgrad und einem hocheffizienten PM-Synchronmotor. Dieser übertrifft die Werte der Motorwirkungsgradklasse IE4 (Super Premium Efficiency) für Asynchronmotoren. Der Gesamtwirkungsgrad eines VLT® OneGearDrive Getriebemotors liegt dadurch etwa 20 bis 30 Prozent über bisher eingesetzten Antriebskonzepten wie z. B. Schnecken- oder Kegelradgetriebemotoren mit Asynchronmotoren.

Danfoss AG

Parkstrasse 6

4402 Frenkendorf

| Telefon | 061 906 11 11 |

| Fax | 061 906 11 21 |

www.danfoss.ch