Home

Umweltschonende Lebensmittelanalyse durch NIR-Spektroskopie am Beispiel von Speiseölen

Nachhaltigkeit im Labor: Neue technische Entwicklungen erhöhen die «good vibrations» bei der Routineanalytik

Einleitung

Die NIR-Spektroskopie misst in Sekundenschnelle, zerstörungsfrei und ohne zusätzlichen Chemikalienverbrauch. Mehrere Parameter und einige physikalische Eigenschaften können gleichzeitig bestimmt werden. Die Methode ist einfach in der Routineanwendung und kann von angelerntem Personal im Schichtbetrieb genutzt werden.

Herausforderung

NIR ist eine seit Jahrzehnten etablierte Methode, hat aber den Ruf, für neue Anwendungen hohe Investitionen zu benötigen. NIR-Spektren müssen mit Primärmethoden korreliert werden, um mathematische Modelle zu erstellen, die Aussagen über molekulare Informationen ermöglichen.

Es ist einfacher geworden

Fertige Kalibriermodelle (Precalibrations) machen NIR-Systeme zu «Plug-and-Play»-Lösungen. Moderne Algorithmen ermöglichen den einfachen Modelltransfer zwischen alten und neuen Geräten. Auch die Erstellung neuer Modelle wurde durch die automatische Verknüpfung mit Primärmethoden stark vereinfacht.

NIR ist nicht nur für die Routineanwendung, sondern auch für die Modellentwicklung deutlich benutzerfreundlicher geworden.

Speiseöle etwa können mit NIR-Spektroskopie effizient auf Jodzahl, freie Fettsäuren (FFA), Brechungsindex und Fettsäurezusammensetzung untersucht werden. Herkömmliche Methoden wie Titration und Gaschromatographie sind aufwendig und kostenintensiv. Mit dem «OMNIS NIR Analyzer Liquid» lassen sich diese Parameter gleichzeitig und ohne Probenvorbereitung messen. Dafür wurden im Vorfeld über 1000 Proben verschiedener Öle im Transmissionsmodus (1000–2250 nm) bei 40 °C analysiert.

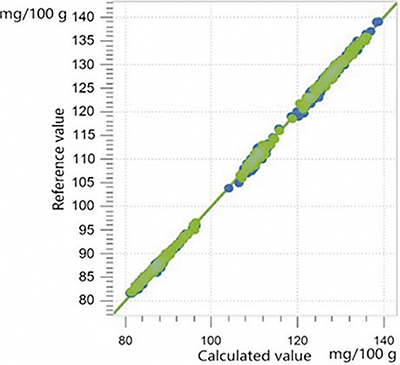

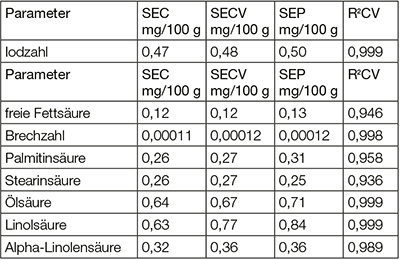

Mit NIRS lassen sich acht Ölqualitätsparameter gleichzeitig messen. Die Bestimmungsmodelle zeigen hohe Korrelationen (R² > 0,94) mit Standardmethoden wie Gaschromatographie. 25 % der Spektren wurden zur Validierung, 75 % zur Kalibrierung herangezogen.

Für die 8 genannten Qualitätsparameter ergeben sich sehr gute Modelle, die mit nur einer Messung gleichzeitig und in Sekundenschnelle bestimmt werden.

Die Analyse spart etwa zwei Stunden im Vergleich zu herkömmlichen Methoden wie Brechzahlmessung, Titration und Gaschromatographie. Sie reduziert auch den Einsatz von Verbrauchsmaterialien wie Säulen und Chemikalien und die damit verbundenen Entsorgungskosten.

Korrelationsdiagramm der mit NIR gemessenen und der mittels Gaschromatographie ermittelten Referenzwerte.

Die NIR-Spektroskopie ist damit nicht nur umweltfreundlich, sondern auch kosteneffizient.

Metrohm Schweiz AG

Industriestrasse 13

4800 Zofingen

Telefon 062 745 28 28

Fax 062 745 28 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Das nationale Kompetenzzentrum im Bereich der Rohmilchanalytik

Suisselab AG führt national und flächendeckend die Milchleistungsprüfung im Auftrag der Zuchtorganisationen, die Milchprüfung im Auftrag der Milchbranche, sowie Tierseuchendiagnostik im Auftrag von Bund und Kantonen durch. Zudem profitieren Milchproduzenten und Milchverarbeiter von diversen Zusatzanalysen wie der Milch-Trächtigkeitstest (FERTALYS), die Mastitis-Identifikation (MID), Gehalts- und Qualitätsparameter, die Untersuchung auf Buttersäuresporen, sowie neu die Bestimmung von Kappa-Kasein Typ B (FROMALYS).

Gehalts- und Qualitätsuntersuchung von Rohmilch

Mittels Infrarotspektroskopie können die Gehalte an Fett, Protein, Laktose, Kasein, Harnstoff, freien Fettsäuren, Aceton sowie der Gefrierpunkt bestimmt werden. Die Qualitätsparameter «somatische Zellzahl» und «Gesamtkeimzahl» werden mittels fluoreszenzoptischer Methoden gemessen. Für den Nachweis von Antibiotika-Rückständen in Tankmilch wird ein mikrobiologischer Inhibitionstest (Brillantschwarz-Reduktionstest, BRT) eingesetzt. Gehalts- und Qualitätsuntersuchungen werden mehrheitlich im Rahmen der öffentlich-rechtlichen Milchprüfung für die Milchbranche und des Untersuchungsprogramms für die Zuchtorganisationen (Milchleistungsprüfung) durchgeführt; sie können aber auch von einzelnen Milchproduzenten und Milchverarbeitern in Auftrag gegeben werden.

Buttersäuresporen

Bei Suisselab AG kann die Belastung mit käseschädlichen Sporen einfach, präzis und kostengünstig mittels der neuen MPN-Methode der Firma SY-LAB überwacht werden. Das neue Verfahren vereint den breiten Messbereich einer MPN-Methode mit einer hohen Selektivität für Clostridien (vergleichbar mit der Filtrationsmethode). Die Untersuchung kann anhand der Proben der Milchprüfung oder jederzeit mittels Direkteinsendung von Milchproben an Suisselab AG durchgeführt werden.

FROMALYS

Die Zusammensetzung des Kappa-Kaseins ist ein Qualitätsmerkmal von Käsereimilch. Kappa-Kasein B-Milch hat im Vergleich zu Kappa-Kasein A- oder E-Milch bessere Gerinnungseigenschaften und führt zu einer höheren Käseausbeute. Dies führt zu einem bedeutenden Mehrwert der Milch für die Käseherstellung. Bei Suisselab AG kann der Gehalt an Kappa-Kasein Typ B anhand der Proben der Milchprüfung oder jederzeit mittels Direkteinsendung von Milchproben bestimmt werden.

Mastitisdiagnostik

Im Rahmen der Mastitis-Identifikation (MID) bietet Suisselab AG zusätzlich zum bewährten C16 PCR-Test neu auch eine bakteriologische Untersuchung – auf Wunsch mit Antibiogramm – an. Der C16 PCR-Test umfasst den Nachweis der wichtigsten Mastitis-Erreger sowie des Penicillin-Resistenzgens der Staphylokokken mittels der Polymerase-Kettenreaktion (PCR). Der C16-Test zeichnet sich durch ein rasches Vorliegen der Resultate und eine hohe Empfindlichkeit für den Problemkeim Staphylococcus aureus aus. Die bakteriologische Untersuchung erlaubt einen kostengünstigen Nachweis aller kultivierbaren Mastitis-Erreger und die Durchführung eines Antibiogramms mit den gängigen in der Nutztiermedizin eingesetzten Antibiotika. Die MID-Dienstleistungen von Suisselab AG unterstützen Tierärztinnen und Tierärzte bei der Wahl von wirksamen Antibiotika und leisten somit einen wichtigen Beitrag zur Reduktion von Antibiotika-Resistenzen.

Tierseuchendiagnostik

Seit dem Jahr 2012 werden die milchliefernden Betriebe der Schweiz im Auftrag des Bundeamtes für Lebensmittelsicherheit und Veterinärwesen (BLV) mittels Untersuchung von Tankmilchproben auf die auszurottenden Tierseuchen Bovine Virus-Diarrhoe (BVD), Infektiöse Bovine Rhinotracheitis (IBR) und Enzootische Leukose der Rinder (EBL) überwacht. Die Überwachung basiert auf dem Nachweis von Antikörpern mittels des ELISA-Verfahrens in den Tankmilchproben der Milchprüfung. Die Analysen auf Tierseuchenerreger können auch von Tierärzten, Tierhaltern und Vollzugsstellen angefordert werden.

Milch-Trächtigkeitstest FERTALYS

Der Milch-Trächtigkeitstest FERTALYS erlaubt eine schonende und zuverlässige Bestimmung der Trächtigkeit von Kühen, Schafen, Ziegen und Wasserbüffeln. Die Untersuchung der Milchproben erfolgt mittels des ELISA-Verfahrens und kann eine Trächtigkeit mit hoher Zuverlässigkeit bereits ab dem 28. Tag nach der Besamung nachweisen (bei Schafen ab dem 60. Tag der Trächtigkeit). Die Untersuchung kann über die Milchleistungsprüfung der Zuchtorganisationen, den Besamungsdienst von Swissgenetics sowie bei Suisselab AG direkt angefordert werden.

Logistik

Das Logistikteam von Suisselab AG ist unter anderem verantwortlich für das Sammeln der Milchproben in der ganzen Schweiz, die Kontrolle der automatischen Probenentnahmesysteme, die Garantie der Qualitätsmerkmale der Milchproben und deren Kontrolle bei Ankunft im Labor.

Suisselab AG

Schützenstrasse 10

3052 Zollikofen

Telefon 031 919 33 66

Fax 031 919 33 99

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Frischekur für ein Pumpen-Ensemble

Acht neue Pumpen passgenau eingebaut

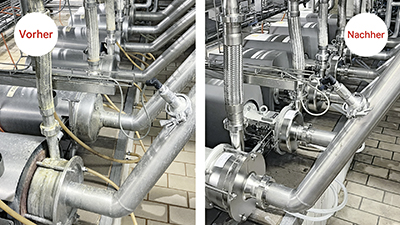

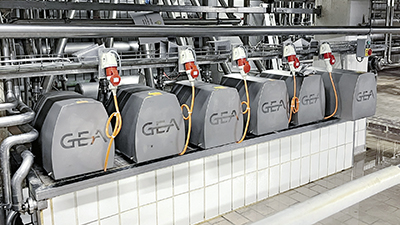

Wir ersetzten acht Pumpen von GEA Hilge in einer Kundenanlage durch neue Modelle desselben Herstellers. Der Umbau mitsamt Schweissarbeiten erfolgte unter Beachtung der strengen Hygienevorschriften für Lebensmittelzonen. Zwei Einheiten der Serie CONTRA sowie sechs aus der Reihe HYGIA kamen zum Einsatz und wurden vor Ort verschweisst.

Ein spannendes Projekt, welches wir für einen unserer Kunden durchführen durften, betraf einen Auftrag im Food & Beverage-Bereich, bei dem eine bestehende Pumpenanlage sozusagen einer Kernsanierung unterzogen wurde.

Erhalten ist natürlich besser als ersetzen, aber nicht immer möglich. Der Entschluss, in der Anlage des Kunden gleich acht Pumpen durch neue zu ersetzen, statt sie zu revidieren, erfolgte aus dem einfachen Grund, dass für die bestehenden Pumpen keine Ersatzteile mehr erhältlich waren. Die Herstellerwahl für die Ersatzeinheiten fiel auf GEA Hilge, wie bereits die bestehenden Pumpeinheiten, und als offizieller Service-Partner für die Firma aus Bodenheim kamen wir zum Auftrag. Wir machten uns mit Freude an die Arbeit.

Plan gefasst, Plan umgesetzt

Nach einer Bedarfsanalyse wurde ein Plan gefasst und rasch in die Tat umgesetzt. Mit der Bestellung von acht Pumpen aus der VARIPUMP-Linie von GEA Hilge ging es los: Zwei Einheiten der Serie CONTRA II/2/A/AS/65x50 mit einer Leistung von 7.5 kW sowie sechs Einheiten aus der Modellreihe HYGIA I/1/A/AS/65x50 mit 4.0 kW wurden geordert und geliefert. Diese Pumpen sind speziell für den Einsatz an Orten mit besonderen Hygieneanforderungen konzipiert, wie zum Beispiel in der Getränke- und Lebensmittelindustrie. Sie sind zudem flexibel genug, um auch in komplexe Anordnungen erfolgreich integriert zu werden.

Dienst nach Vorschrift? Diesmal der richtige Weg

Der Aus- und Einbau der alten und neuen Pumpen beim Kunden unterlag strengen Vorschriften, da sich die Anlage in einer Hygienezone für Lebensmittel befindet. Die Arbeiten, darunter Trennung und Umbau der bestehenden Rohrleitungen und anschliessend die neue Verrohrung und Verschweissung der gelieferten Einheiten, wurden sicher und unter Einhaltung der entsprechenden ISO-Normen durchgeführt (SN EN ISO 9606-1 und SN EN ISO 14732). Eine saubere Arbeit von unserem Montage-Team.

Bereit zur Übergabe

Nach dem Umbau wurden die neuen Pumpen zusammen mit dem Kunden in Betrieb genommen und auf Herz und Nieren geprüft. Alles lief, die Operation war erfolgreich. Die neu eingebauten Pumpen wurden final dem Kunden übergeben. Seit dem Update ist die Anlage technisch auf dem neuesten Stand und tut ihren Dienst wieder einwandfrei. Zusammen mit drei Ersatzpumpen, die ebenfalls zum Auftrag gehörten, belief sich der Lieferumfang auf insgesamt elf Pumpeinheiten.

aran ag

Kanalstrasse 11

4415 Lausen

Telefon 061 927 44 44

Fax 061 927 44 55

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Optimale Schlauchlösungen für maximale Hygiene in der Lebensmittelproduktion

Hygiene ist in der Lebensmittelindustrie entscheidend. Die Heizmann AG bietet massgeschneiderte Schlauchlösungen, die speziell auf die hohen Anforderungen dieser Branche ausgerichtet sind.

Traditionell werden Armaturen an Lebensmittelschläuchen oft mit Schlauchschellen oder Klemmschalen befestigt, was nicht immer optimal für die Hygiene ist. Heizmann bietet eine fortschrittliche Lösung: die hydraulische Verpressung von Schlauch und Armatur. Der glatte Übergang verringert den sogenannten Totraum, in dem sich Ablagerungen und Keime sammeln könnten. Das sorgt für bessere Hygiene, einfachere Reinigung und weniger Verletzungsrisiken in der Produktion. Heizmann gehört zu den wenigen Anbietern in der Schweiz, die Schläuche mit verpressten Übergängen bis zu 100 mm Durchmesser anbieten.

Garantierte Sicherheit und Qualität

Heizmann legt grossen Wert auf die Qualitätssicherung. Jede Schlauchleitung wird getestet und mit einem Prüfprotokoll versehen. Auch für loses Material erhalten Kunden entsprechende Bescheinigungen. Diese Massnahmen garantieren die Sicherheit und Zuverlässigkeit der Produkte.

Individuelle Lösungen für jede Anwendung

Neben Standardprodukten bietet Heizmann kundenspezifische Schlauchlösungen für verschiedenste Anforderungen, von Niederdruck bis Hochdruck, für Einzel- und Serienanfertigungen. So erhalten Kunden Produkte, die exakt auf ihre Bedürfnisse abgestimmt sind.

Schnelle Nachbestellung mit QR-Code

Ein besonderes Merkmal ist der lasergravierte QR-Code auf jeder Armatur. Mit einem Scan können Kunden sofort alle relevanten Produktinformationen abrufen und identische Schlauchleitungen einfach nachbestellen. Diese Kennzeichnung gewährleistet zudem Rückverfolgbarkeit und Qualitätssicherung.

Individuelle Lasergravur für noch mehr Effizienz

Auf Wunsch graviert Heizmann kundenspezifische Artikelnummern direkt auf die Produkte. Dies erleichtert die Verwaltung und Bestellabwicklung und gewährleistet eine effiziente Produktion.

Fazit: Hygienische Lösungen für die Lebensmittelproduktion

Mit der hydraulischen Verpressung und dem QR-Code-System bietet Heizmann zuverlässige und hygienische Lösungen. Die einfache Nachbestellung und Qualitätssicherung machen Heizmann zu einem unverzichtbaren Partner in der Lebensmittelindustrie.

Heizmann AG

Neumattstrasse 8

5000 Aarau

Telefon 062 834 06 06

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!